ロボット、中国製品が伸長 京二(東京都千代田区、井口宗久社長、03・3264・5151)は、2025年9月期の売上高が前年比3%増の48億7100万円になったと発表した。昨年12月に都内で、取引先を招いた「京二会」で報告 […]

【特集】測定・検査の自動化

製造現場の人手不足解消や生産性向上のための自動化ニーズが高まる中、検査・測定工程でも自動化に取り組む現場が増えている。ロボットやカメラ、AI、IoTなどの技術を活用し、これまで人の手に頼ってきた検査・測定の自動化や省人化を実現している。最近では全数検査など人の手だけで対応できない需要も増えており、今後さらに自動化ニーズが高まることも予測されている。最新の技術や現場などを紹介し、検査・測定における自動化の最新動向に迫る。

PART1:リンクウィズ インタビュー

PART2:AeroEdge ルポ

PART3:2社の注目製品

PART1

リンクウィズ 吹野 豪社長に聞く

2015年に創業したリンクウィズ(静岡県浜松市)は、三次元計測や解析、制御技術などを強みに、ロボットの動きを自動補正するシステムなどを手掛けている。こうした技術を生かし、これまで人の目に頼っていた検査の自動化システムも提供する。最近では取得した検査データをつなぐクラウドシステムも開発。「検査データを切り口にした生産の最適化を提案していきたい」と話す吹野豪社長に同社が提供する製品や検査の自動化の最新動向などを聞いた。

ふきの・ごう

1982年生まれ、静岡県出身。2006年にパルステック工業入社後、三次元スキャナ事業開発を担当。その後、浜松市にあるソフトウェアハウスのアメリオで取締役として業務を推進し、15年にリンクウィズを設立。代表取締役に就任し、現在に至る。

全数検査で高まる自動化ニーズ

生産性の最適化につなげる

検査の自動化システム「L‐QUALIFY」を開発した経緯は。

当社はもともとロボットのティーチングデータを自動生成・補正するシステム「L‐ROBOT」を開発し、販売していた。このシステムは3Dスキャナを使って、ワークをスキャンし、そのデータをもとにプログラムを生成したり、補正したりするというもの。この技術を活用し、ロボットがワークを正確に測ることができるのであれば、人が行っている検査もロボットで代替できると考え、「L‐QUALIFY」を開発した。

どんな製品か。

マスターワークのデータとスキャンしたデータを比較し、形状や穴径、穴の座標、部品の有無などを検査することができる。溶接ビードの外観検査や接着材の量の検査などにも活用されている。

なぜ検査の自動化が必要か。

人手不足が深刻化し、検査工程に人手をかけられないというのが一つ。それともう一つが、全数検査のニーズが高まってきているということだ。これまで抜き取り検査で対応していた自動車メーカーがここ数年で全数検査に舵を切り始めている。

その理由は。

品質の向上と生産性の最適化を図るためだ。全数検査にすることで、より高い品質管理が可能になる他、製造データを細かく取得できるため、不良の発生箇所や原因の特定、どの工程でどのくらい時間がかかっているのかといった情報まで分かるようになる。こうしたデータを設計や製造にフィードバックすることで、品質や生産性の向上につなげることができる。こうした背景から当社では検査データを切り口にした生産の最適化を提案している。

どんな提案か。

昨年ごろから検査データや設備データなどをクラウドに保管し、管理、解析できる「FACTORY CLOUD」を開発し、提案している。工作機械でも機械の振動データを取り、不良発生を未然に防ぐ提案を行っているメーカーがあるが、当社の場合はワークそのものの品質データを“見える化”するため、より正確に不良の傾向をみることができる。しかも、リアルタイムでみられるため、設備の改善や設計の見直しなど、より適切な対応につなげられる。

検査の自動化における技術的な進化は。

ロボットや3Dスキャナなど機械的な部分はある程度成熟している。今後は人と機械をどうつなぐかといった結合技術の進化が重要になっていく。

今後の展開は。

工程間やサプライヤ間でのデータの受け渡しには色んな無駄がある。例えば、部品の出荷時と受け入れ時で同じ検査を行い、検査表を出力しているが、単一のプラットフォームで受け渡しができれば、こうした作業は削減することができる。当社は今後、サプライチェーン全体の無駄を無くし、人の働き方を変えていきたいと考えている。

PART2

AeroEdge

形状測定とFPIを自動化

航空機エンジン向けタービンブレードを製造するAeroEdge(エアロエッジ)は、中間工程での形状測定と蛍光浸透探傷検査(FPI)の自動化に取り組んでいる。これまで人手に頼っていた検査・測定工程を自動化することで、生産性を向上させていく考え。今まで以上に効率の良いものづくりが可能な生産体制を構築し、さらなる成長を目指す。

製造ラインの抜本的改革 〜技術の研究開発にも注力〜

新型コロナウイルス感染拡大の影響を大きく受けた航空機産業。同社も例外ではなく、昨年の受注額は前年に比べ、減少した。一方で、「このピンチをチャンスと捉え、製造ラインの抜本的な改革に取り組んだ」(水田和裕COO/CTO)。

工場稼働率が減少したのを機に、昨年から今年初頭にかけて、工場レイアウトの大幅な見直しやITインフラの強化、従業員のトレーニングなど、これまで取り掛かれなかったことに着手した。そうした一連の取り組みの一つが検査・測定工程の自動化だ。

一つはマシニング加工後の測定工程の自動化。光学式三次元座標測定機「CORE‐DS」(独・ヴェンツェル社)と協働ロボット「CRX‐10iA」(ファナック)を組み合わせた自動化システムを導入。これまで人が行っていた作業の全自動化を図った。

このシステムはワークの搬送や脱着をロボットが行い、測定機で寸法公差内に入っているかを確認する。良品ワークは次工程の研削工程に流し、不良品は製造ラインから除外していく。測定機は白色光センサを使用した機種で、一般的な光学式測定機では困難な鏡面測定が可能。広い温度範囲にも対応し、中間測定を行う生産現場環境でも使用可能な仕様だ。

また、同システムを構築するのに当たり、工程を最適化。部品管理に必要なマーキング工程も統合し、自動化を図った。

一方、もう一つの取り組みがFPIの自動化だ。この検査はワークに蛍光塗料を塗布し、紫外線光を当てて、クラックを検出するというもの。洗浄、脱脂(エッチング)、塗料の塗布、検査、クリーニングという工程があり、これまでは最終的な判定以外は機械化されていたが、工程間の搬送は人が行っていた。「各工程にかかる時間は10~20分ほどのため、他の作業ができるほどの時間はなく、中途半端に人手がかかっていた」(水田COO/CTO)。

こうした課題を解決するために、ガントリーなどを導入し、ワーク搬送を自動化。張り付き人数を半減させた他、作業時間も大幅に削減した。中には段取りや搬送などを含めて約30分かかっていた作業を約1分半に短縮した工程もあるという。

「人がやるべき仕事とロボットでできる仕事の定義を明確にすることが自動化を正しく導入するためには重要」(水田COO/CTO)。同社では以前からトヨタ生産方式(TPS)を導入し、生産工程の改善活動や“見える化”に取り組んできた。こうした取り組みによって、自社における自動化の定義が明確化され、スムーズな導入と運用につなげられている。

また、自動化技術の研究開発にも注力する。足元ではAIを活用し、これまで人が判断していた良品判定を自動化できるX線画像解析ソフトウェアを開発している。「航空機部品の製造はメーカーによる認証が不可欠だが、これからさらなる自動化を進めていくには、この認証から改革するようなダイナミックな動きも必要になるだろう」(水田COO/CTO)。

今後は検査・測定工程の他にも、工具研削加工や切りくず処理の自動化などを検討している。「改善の手を止めることはない。自動化はその手段の一つ。より少ない人員で同じ生産量を維持できる仕組みを構築し、収益性の向上、新規事業への人員配置などにつなげていきたい」(水田COO/CTO)。

本社 :栃木県足利市寺岡町482-6

電話 :0284-22-3125

代表者 :森西淳社長

創業 :2015年

従業員 :100人(2021年10月1日現在)

事業内容:航空機部品の製造及び販売、エンジニアリングサービス

PART3

2社の注目製品

人手不足や生産性向上などを背景に製造現場の自動化ニーズが強まっている。機械加工や搬送など様々な工程で自動化が進む中、最近は測定や検査工程の自動化に注目が集まり、ロボットやAI、光学計測技術を活用し、測定・検査工程のさらなる効率化や品質管理の強化が進んでいる。そこで「自動化~測定・検査~」特集ではロボットを活用した最新のプリセット作業や洗浄工程の自動化、ホルダのバランスを調整するシステムなどを紹介する。検査工程は従来、人を必要とする工程だったが、技術革新が進み自動化の道が拓けた。

エヌティーツール「プリセット作業など自動化」

非接触式ツールプリセッタ Aegis-iシリーズ「Raptor」

完全自社開発の自動測定可能なツールプリセッタ。測定プログラム入力で工具の複数個所の測定を自動化し、作業者の拘束時間を低減。さらに、プリセット作業や工具洗浄など工程ごとにモジュラー化した自動化システムを開発・提供。ロボットで各モジュールをつなぎ合わせ、工具管理の部分的な自動化から完全自動化まで幅広く対応する。

特長は「カメラ移動の自動化」。手動プリセッタは段付きドリル測定1本あたり作業者の拘束時間は85秒だが、同製品は測定開始ボタンを押すだけで全て自動測定し、作業者の拘束時間をゼロに。

また、IDチップの読み取り、刃物の脱着・交換、工具洗浄など自動化(モジュラー化)の事例も豊富だ。主な仕様はスピンドルサイズ:BT50、測定範囲:Z軸0~500㎜、X軸0~400㎜。

大昭和精機「刃先の動的振れを測定」

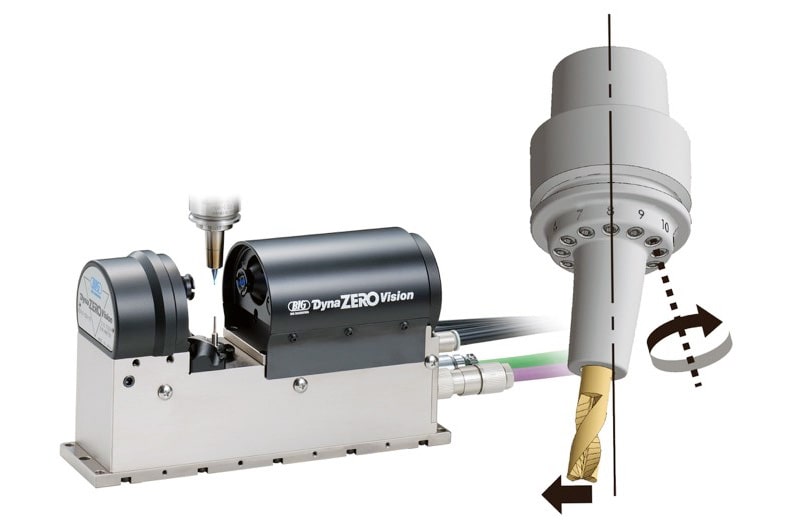

CMOSカメラ搭載非接触工具位置測定器「Dyna ZERO Vision」

マイクロエンドミル加工や、鏡面加工など高精度精密切削のニーズが高まる中、刃先の動的振れ精度が問題。回転中の刃先状態を高精度かつ確実に撮影・測定し、ホルダのバランスを調整できるシステムを開発した。

回転中の刃先形状を高速度カメラでの撮影では性能的には不十分であるに対して、擬似的に低速回転化するためにストロボ効果を応用し、工具回転が完全に停止した状態に見える動画を撮影できる。これにより回転工具を円周角度1°ごとに撮影が可能になり、高速回転中の刃先動的振れ精度量を正確に測定できる。

動的振れの測定の修正には、ホルダ外周部に振れ調整用ねじが埋め込まれた振れ調整ホルダ「Dyna ZERO Chuck」を使用し、ネジ締め付けによる反力でホルダを弾性変形させ、動的振れを修正する。

日本産機新聞 2021年11月5日

ポンプ起点のソリューションを深化 高圧クーラントで切削加工の可能性拡大 トクピ製作所は2007年に前身の特殊ピストン製作所から社名を変更後、超高圧プランジャーポンプをてこに自社ブランドのユニット装置の展開にも力を入れ […]

段取り短縮・自動化で生産性向上 バイスやチャック、クランプなどのワーク保持具は高精度加工や加工品質を安定させる上で欠かせない要素の一つ。加工現場で人手不足が深刻化する中、ワーク保持具も確実に固定するだけでなく、より段取り […]