三洋工具(東京都品川区、小野昌晴社長、03・3490・6821)はこのほど、軟質ゴムの切削加工に特化した超硬エンドミル「VMQE」を開発・新発売した。シリコンゴム、ウレタンゴム、クロロプレンゴムなど多様な素材に対応する。 […]

【特集】労働安全の最前線 ー労働災害で最も多い5つのケースー

中央労働災害防止協会・加藤雅章相談員が解説する原因と対策

製造業の労働災害で、最も多いのは①挟まれ・巻き込まれ②転倒③転落・墜落④無理な動作⑤切れ・こすれの5つ。いずれもルール作成や設備の置き換えなどで、減らすことが可能だ。では、実際どうすれば事故を減らすことができるのか。本紙では、現実に製造業で起きた事故の中から、5つの代表的な事例をピックアップした。それぞれの事例に対して、「防止策」や「どんな提案ができるのか」などを中央労働災害防止協会の加藤雅章相談員に聞いた(イラスト出典:厚生労働省職場の安全サイト)。

PART1:挟まれ/巻き込まれ

PART2:転倒

PART3:転落/墜落

PART4:無理な動作

PART5:切れ/擦れ

PART1

挟まれ/巻き込まれ

原因

ダブルクランクプレスを用い、一人が材料投入と取り出し作業を行い、もう一人がプレス機を操作していた。作業者の一人がプレス機に背を向け両手操作式の起動スイッチを押したところ、材料搬入をしていた作業者がプレス機に挟まれた。

光線式安全装置が設置されていたが、自主点検で「作動不能」と判定されていたにもかかわらず、修理がされないままプレス作業を行っていた。

対策

前提として、機械設備(今回のケースでは危険領域に入らないための光線式の安全装置)の故障は、必ず起きるもので、作業開始前の点検と整備を行うことは必須です。これは法令でも定められていることです。

それを徹底していく上で、職長(リーダや班長)の役割が重要です。光線式の安全装置が作動しなかった段階で(プレス機自体は動いていたとしても)、職長がプレス機を止めるという判断をしていれば防げた事故でした。

もちろん、装置や設備投資による改善も対策の一つです。例えば、自動化もそうです。とはいえ、企業によっては、コスト面で大掛かりな自動化投資が難しいケースもあると思います。そんな時でも、バーフィーダーなどによって、材料投入だけでも自動化するなどの方法はあります。

あと、今回のケースでは、二人で作業していますから、コミュニケーションも非常に重要です。共同作業では、「指差し確認」と連携作業時の合図方法を含めた、作業手順の工夫などを徹底することも必要でしょう。

PART2

転倒

原因

パレットの高い位置に積まれている荷物を下ろす時、リフターなどを使用せず、一人で作業を行った。その結果、足を滑らせ転倒した。

対策

荷物を積む高さを制限することが大事です。遠くを見通せる状態を確保するため、目の高さ以上に荷物を積まないことが望ましいでしょう。荷物を積む高さは1.2~1.4メートル程度が最適だと思います。

現場によって向き不向きはありますが、荷役作業をベルトコンベアやクレーンを使用し、手の届く範囲で積み下ろしできる作業環境を作ることが望ましいです。

作業スペースと予備のパレットの置き場所を区別し、整理整頓を徹底することも重要になります。

やむをえず、高い位置に積まれている荷物を下ろさなければいけない時は、複数作業者で行うか、リフターなどを使用し、無理な姿勢にならない方法で行ったほうが良いでしょう。

PART3

転落/墜落

原因

部品が入った荷物を2人で搬入していた。搬入先は床面から高さ3メートル程度の工場の倉庫棚。作業者Bは荷物をフォークリフトで運び、作業者Aはフォークリフトから運搬されてきた荷物を降ろすため、倉庫棚の上で作業していた。作業者Aがフォークリフトのパレットに足をかけて荷物を搬入していた時、それに気付かなかった作業者Bがフォークリフトを移動したため、作業者Aがパレット上から墜落してしまった。

対策

まず、高所作業でフォークリフトを使用し、荷物を受ける時は墜落することを念頭に置く必要があります。倉庫棚の開口面に対し、ハーネス型墜落制止器具を適切に使用することが対策として有効です。法改正に伴い、2メートル以上の高所作業では、フルハーネス型の墜落制止用器具を使用することが原則になります。

また、倉庫棚での作業に関する作業標準や合図を定め、これを徹底することも必要です。「使用するフォークリフトは高マスト型のものとすること」、「パレットなどに搭乗してはならないこと」、「引き戸はフォーク上の荷物が正しい位置に着いたことを確認後、開くこと」などの作業標準を定めましょう。事前に作業方法の打ち合わせや、危険予知活動を行うことも有効でしょう。

導入できる現場が限られますが、荷物用エレベーターを設置して搬送作業に使用できれば望ましいですね。

PART4

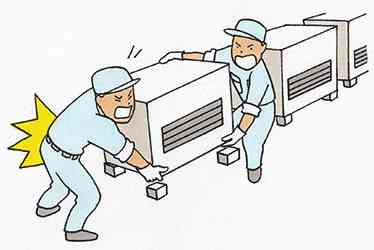

無理な動作

原因

2人で重量物を持ち上げる時、前屈やひねりなど不自然な姿勢だったため、腰部を痛めた。

対策

設備的な対策としては、昇降装置やローラーコンベヤー、台車などの補助機器を使用し、床から荷物を持ち上げる必要がない状態にすることが望ましいです。また、腰部をサポートする補助装具を着用することが対策として有効です。コスト的にはサポートベルトから始めることが、導入ハードルは低く、アプローチしやすいと言えますが、アシストスーツなど本格的な補助装具を導入し、対策できればなお良いでしょう。

ルール作りや作業手順の作成も重要です。荷物を移動する時、床ではなく、一定の高さがある台の上に荷物を置くなどの工夫を具体的に決めましょう。

荷物を移動する時、自由に動けるスペースを確保することも重要で、無理な姿勢を強いられる場所ほど、腰部を痛めやすいものです。

荷物は適切な材料で包装し、できるだけ確実な手段で持ちます。箱の重さを事前に確認し表示しておくなど、作業開始前の危険予知訓練と合わせて安全確保を実施しましょう。

男性が荷物を持ち上げる時の重量は、自身の体重の約40%以下となるように努め、女性は男性が取り扱う重量の約60%までにします。

最後に立ち作業をする時、1時間につき1~2回程度の小休止、休息を取ることや、屈伸運動やマッサージを行うことが望まれます。

PART5

切れ/擦れ

原因

天井クレーンの作業終了後、所定の位置までクレーンを戻した。その後、フックを定位置まで巻き上げていたところ、巻上げ用ワイヤーロープを巻き過ぎたため切断し、フックが落下した。

天井クレーンの巻過防止装置が作動しなかったのが原因。巻過防止装置の配線の絶縁抵抗が低下しており、リミットスイッチが正常に動作しなかった。また、クレーンフックの巻上げを適当な高さで止めずに、巻過防止装置が作動する位置まで巻き上げてしまった。

対策

他の事例と同じく作業開始前の点検作業が大切です。ワイヤーロープの摩耗は目視でも確認できますが、作業前点検時に安全装置を確認しても常に、安全装置が作動すると思ってはいけません。

点検時に異常がなくても作業中に安全装置が故障するケースもあります。作業者は安全装置に頼るのではなく、事故を防ぐ「最後の砦」が安全装置だと認識する必要があります。

また、安全装置が機能する手前の余裕を持った作業範囲内で、クレーンを操作することを心がけましょう。そのためには、運転範囲の規制線表示(目印)をつけておき、その手前でクレーンを止めるように習慣化すれば良いと思います。また、安全装置の利く手前で、警報音が鳴る、ランプを点滅させる方法もあります。これらの方法は非常に効果的です。

なお、点検時期、実施者、記録などに関する点検計画を作成し、点検、補修などが確実に行うことができる体制を確立できれば良いですね。

関連特集記事は、以下のリンクから

日本産機新聞 2022年9月20日

カーボンニュートラル実現に向けた動きが世界的に広がる中、製造現場でも省エネの重要性は増している。メーカーも電力使用量やCO2排出削減につながる製品の開発に力を入れる。オイルを使わないコンプレッサやエア漏れを可視化する製品 […]

製造業の課題解決を後押し 10の専門展示会に1800社が集結 10の専門展示会で構成される「ものづくりワールド[東京]」は、機械や工具、ソフトウエアやシステムメーカーなど、製造業に関連するさまざまな企業が出展する。出展内 […]