技術を結集 市場創出へ 人手不足により製造現場でロボットを活用することは当たり前になっているが、ロボット本体や周辺技術、システムの進化でロボットの活用域が広がっている。中でも注目されているのがロボットによる切削加工、いわ […]

創業以来の大改革、TNGA

トヨタ自動車 高見 達朗氏に聞く

日本の伝統芸能、 歌舞伎の世界に例えるなら演技や演劇を続けながら舞台を短時間で切り換える どんでん返し とも言おうかトヨタ自動車は創業 (1937年8月) 以来の大改革を行っている。 キーワードは 「もっといいクルマをつくろうよ」。

トヨタ自動車豊田章男社長が2009年6月に就任してから社内外に言い続ける、 語り掛けるような優しい言葉だが意味は広く深い。 その推進役が、 トヨタ・ニュー・グローバル・アーキテクチャー (TNGA、 きょうのことば参照)。

創業時のトヨタ自動車の従業員数は約3千人。 それが今は日本のみならず世界規模で製造・販売拠点を持ち、 連結で33万人強の人が働く巨大企業になった。 もはや小手先の改革ではスピード決断が出来ない。 危機意識が、 大改革を動かした。

トヨタ自動車ユニットセンターユニット生産技術領域の領域長高見達朗常務理事に 「もっといいクルマづくり」 に挑戦中の現況と今後を聞いた (14年8月19日、 トヨタ自動車本社パワートレーン共同開発棟で)。

― 「もっといいクルマをつくろうよ」 とは、 響きが心地いい。

「これはトヨタ自動車が持続的に愛され、 堅実的な成長を遂げていくためには、 お客様に喜んで頂けるクルマを常につくり続けることが、 会社のトッププライオリティだと考えているからです。

リーマンショック前のトヨタ自動車は、 私は図面を引く人、 モノを作る人、 生産技術の人…と、 機能的意識が強く、 それぞれの機能の中で個々の最適解を求める傾向にありました。 本来モノづくりは、 その機能の壁を越えて行わなければなりません。 実は会社が大きくなり、 一番大事なお客様が見えにくくなっていました。

その状況に、 豊田社長は、 われわれが本業としてやらなければいけないこと、 つまりお客様が乗って触ってわくわくドキドキするようなクルマを常につくり続ける、 そう発信したのです。 これを受け、 設計部門では 『お客様を虜にするクルマづくり』 をスローガンに取組みを推進しています。」

―具体的には。

「商品力向上と原価低減の二律背反する課題を両立させる。 つまり燃費や乗り心地で商品力を上げながらコスト競争力も付けるわけです。 例えば、 エンジンで言うと、 基本的な燃費性能を向上させつつ、 安く造れる構造にする。

従来は、 機種毎に主査をおき、 バラバラな開発がなされ、 適合も膨大な時間を費やして来ました。 これに対し、 一人の主査が機種間をまたいで同時に開発を行うことで、 補機要素も含めた構造の統一化を進めております。 こうすることで、 数をまとめて量産効果を出せるようにもするのです。 この取組みをTNGAと言っております。」

―その中で、 生産技術がやるべきこととは。

「大きく2つ。 1つ目はTNGAと連動した妥協なき生産技術革新の追求です。 設計部門が実現したい 『デザイン』 『運動性能』 『燃費性能』 と言ったクルマとしての商品力を生産技術側の制約を最大限排除し具現化していくことにあります。

先ほどエンジンの例で述べましたが、 ユニットで言えば環境性能トップのユニットの早期開発と具現化がそれにあたります。 近年、 お客様の趣向は、 国内で言えば燃費経済性がデザイン、 スタイルを追い抜いたと聞いております。

さらに全世界で見れば、 今後、 各国の燃費規制が年率4%程度厳しくなり、 先進国のみならず新興国での規制強化も予想されております。 2020年が自動車業界として大きな分岐点となり、 完璧に今つくっているエンジンやミッションは変えなければ売れなくなります。 ここを乗り越えなければなりません。」

―2つ目は。

「国内を基軸にした製造工場の真の競争力強化です。 近年、 リーマンショックや大震災など、 数十年に一度と言われるような産業を揺るがす出来事が散発していることや先ほども申し上げた通り、 2020年には各国の燃費規制が強化される見込みであることなどから、 どんな環境下でも生き残れる競争力を身に付ける必要があるわけです。

更に言えば、 このような時代に円安を追い風として採算の甘い国内工場を作れば、 将来逆の状況になった際、 雇用の維持は勿論のこと、 モノづくり自体が国内から退避していくことになります。

つまりは、 競争力の根源をモノづくりのお膝下である国内のマザー工場から発信しなければ、 日本にモノづくりを残すことはできないのです。」

―本日、最もお聞きしたいのは、ここです。日本の製造業をどう残す。

「日本の生産現場では、 弛まぬ革新を行い差別化された製品を作り、 さらに革新を連鎖させていく。 この循環が重要です。 遅れるわけにはいきません。

国内で生み出された技術や技能を海外に移植すれば、 当然労賃の安い国や地域が勝つことになり、 国内は常にイノベーションを続けなければならないことになります。 これは、 生産技術に与えられた宿命でもあり、 国内は常に 『技術の発信基地』 でなければならないのです。」

―具体的に実践していることは。

「大きく2つ。 1つ目は、 従来の仕事の仕組みや組織体制を見直し、 業務遂行の効率化を図ること。 2つ目は、 製品開発イノベーションと生産技術イノベーションを連動して起こすことでいいクルマづくりに向けた構造改革を具現化することです。

私が所属するユニットセンターは、 従来の組織と全く違い、 13年2月に新たに設置したパワートレーン共同開発棟 (2面記事参照) で、 図面を引く技術者と試作してモノをつくる技術者が一緒にいて、 四六時中顔を突き合わせながら協業でアイデアを練ることができる環境を実現しました。

また、 ここは弊社の技術者だけでなく、 グループ会社の方々にもご利用頂けるSE (Simultaneous Engineering) ルームを設けており、 1から商品をつくり上げています。 しかも猛スピードで。」

―TNGA1号の市場投入は速そうですね。

「今言えることは、 TNGAの新たなクルマやエンジン、 ミッションの開発を一生懸命やっている最中であるということです。 ただ、 私はトヨタ自動車に勤め約30年になりますが、 これほど生産技術として製品開発イノベーションと生産技術のイノベーションを連動して起こし一気に変えるのは記憶にありません。 それほどの大改革を猛スピードで行っているということは言えると思います。」

―世界に勝つ大改革が見えてきました。 トヨタが進める生産技術革新を具体的に教えて下さい。

「キーは 『粗形材革新』。 なぜ粗形材革新かと言うと、 粗形材分野は工法上、 材料自体や熱的処理による組成変態をコントロールする必要があり、 技術的難易度の観点から、 長年大幅な生産技術革新は停滞してきました。

この粗形材の世界が革新できれば、 我々が理想とする粗形材から機械加工スルーの究極の 『1個流し』 一貫生産体制が構築でき、 生産リードタイムは大幅に短縮できます。 ここを我々生産技術は目指しております。」

―工作機械、 工具業界に期待することは。

「私どもは、 工作機械、 切削工具業界のすべての企業とお付き合いをしているわけではありませんが、 様々な角度からご協力をお願いしたいと考えています。 また、 個々にはニーズをお伝えし、 革新に必要な設備開発や工具開発を共同で行っています。

一方で、 削りを少なくする粗形材のネットシェイプも一段と進めてきております。」

―ネットシェイプの90年代からの進度は。

「90年代のネットシェイプ率は75%~80%ぐらいでした。 つまり粗形材ができ、 ものを削り出すのに2割5分も捨てていたことになります。 その後、 さまざまな革新を行い、 現状は85%~90%。 TNGAの時代は、 90%以上を目指したいと考えております。」

―そうなると、 今後の機械加工の比重は小さくなるのでは。

「重要度といった意味での比重は小さくはなりません。 先ほどもお話しした通り、 目指すところは究極のネットシェイプを行い、 付加価値の小さい荒加工などの削りを限りなく少なくすることですが、 研磨は残り、 仕上げる機械は必要になります。 鍛造部品などでは、 ネットシェイプ率の高い焼結部品への置換も検討されておりますが、 削りがなくなることはないと考えています。」

―切削工具の比重はどうなりますか。

「かえって重要度は増すと考えております。 ネットシェイプを追求していくと、 金型母材の高強度化や耐熱合金化、 コーティング被膜の革新が鍵を握ってきます。 つまり、 難削材加工を極める必要性が生じ金型を精密に能率よく加工できる技術が物凄く大切な時期が来るわけです。 そう言った意味で、 現状に甘んずることなく、 もっと革新的な工具の開発を求めております。

また、 一般的に自動車部品を機械加工している分野でも、 切削能率、 加工能率を90年=1とすると、 現状の加工能率はアルミ材で4倍くらい、 鋼材で2倍くらい上がってきています。 2020年ぐらいまでにはその倍まで持っていきたい。 アルミで8倍、 鋼で4倍。」

―高いハードルです。

「工作機械の進化は歴史上刃物で決まってきました。 工具が進化することで工作機械も進化せざるを得なかったのです。 そういった意味で、 工具メーカーさんにはどんどん革新的な工具を開発してもらい、 工作機械の革新を引っ張っていってもらいたいと考えております。」

(本日は、 TNGAというベールの一端を開示いただきありがとうございました。 また、 取材に応じていただき感謝と御礼を申し上げます。)

トヨタ自動車は、 昨年3月、 技術ベースで中長期製品戦略を立案するTNGA企画部を設置し、 「もっといいクルマづくり」 に向けて、 商品力の飛躍的向上と原価低減を同時に達成するトヨタの新しいクルマづくり方針 「Toyota New Global Architecture」 (以下、 TNGA) を具体化した。 骨格は次の5つ。

- 商品力の向上

- グルーピング開発による 「もっといいクルマづくり」 と開発の効率化

- ものづくり改革

- グローバル標準への取り組み

- TNGAと連動した調達戦略

この5つを柱にトヨタ自動車は、 トヨタグローバルビジョンに基づき、 お客様の期待を超えるクルマづくりに取り組むとした。

各項目は、 ① 「商品力の向上」。 クルマを骨格から変え、 低フード化、 低重心化を実現し、 かっこいいデザイン、 良好な視界確保、 運動性能の向上など、 お客様の感性に訴えるクルマとなるよう、 次期プラットフォームを開発し、 2015年に発売する新型車より順次導入する。

「走る」・「曲がる」・「止まる」 に関わる基本部位 (プラットフォームやユニットなど) の性能をレベルアップし、 「もっといいクルマ」 の実現を目指す。 また、 クルマの中核となるパワートレーンユニットについても、 低重心・高性能なユニットを開発し、 順次搭載する。

② 「グルーピング開発」。 TNGAの開発プロセスでは中長期の商品ラインアップを確定し、 それらに搭載するユニットやその配置、 ドライビングポジションなどをトヨタの 「アーキテクチャー」 (クルマづくりの設計思想) として定め、 定められた 「アーキテクチャー」 に基づき、 複数車種の同時開発を行う 「グルーピング開発」 により、 部品・ユニットの共用化を進め、 「もっといいクルマづくり」 と開発の効率化を推進する。

なお、 TNGAの導入により、 20~30%の開発効率向上を目指し、 その結果として得られたリソーセスを、 さらに 「もっといいクルマづくり」 に投入する。

③ 「ものづくりの改革」。 仕入先と調達 (部品・ユニットの調達を担当する部門)・生産技術 (生産技術を担当する部門)・技術 (研究・開発を担当する部門) の各部門が四位一体の活動により、 よりつくりやすく、 よりシンプルな、 部品・ユニットの構造を実現する。 これにより、 シンプルでコンパクトな製造工程づくりができ、 これまで以上に一つひとつの部品をつくりこみ、 より高い品質を確保する。

④ 「グローバル標準への取り組み」。 従来はトヨタ専用規格に準じた部品開発があったが、 今後は多数の自動車メーカーがグローバルに採用している標準部品も採用できるよう、 グローバル標準規格に対応する。

⑤ 「TNGAと連動した調達戦略」。 調達部門では、 「グルーピング開発」 による部品・ユニットの共用化に対応し、 複数の車種をまとめ、 グローバルに車種・地域・時間をまたいだ 「まとめ発注」 を実施。 さらなる競争力確保を進めていく。

以上が、 今、 話題のトヨタ自動車のTNGA。 インタビュー原稿と併せてお読み下さい。 トヨタ自動車の現況と今後の姿がクローズアップされると思う。

プロフィール

1985年3月芝浦工業大学 機械工学科卒。同4月トヨタ自動車入社、2000年1月生技管理部ユニット生技企画室主幹、04年1月同主査、同年9月トヨタモーターエンジニアリング アンド マニュファクチャリングノースアメリカ出向、07年6月同社生技管理部ユニット生技企画室主査、09年5月同社経営企画部BR明日のトヨタ準備室主査、10年1月同社衣浦工場第1TM製造部長、13年4月常務理事就任、衣浦工場長、三好工場長、ユニットセンターユニット統括部主査、14年4月現職。主な現兼職2013年6月アイシン高丘取締役、14年6月大豊工業監査役。

日本産機新聞 平成26年(2014年)9月25日号

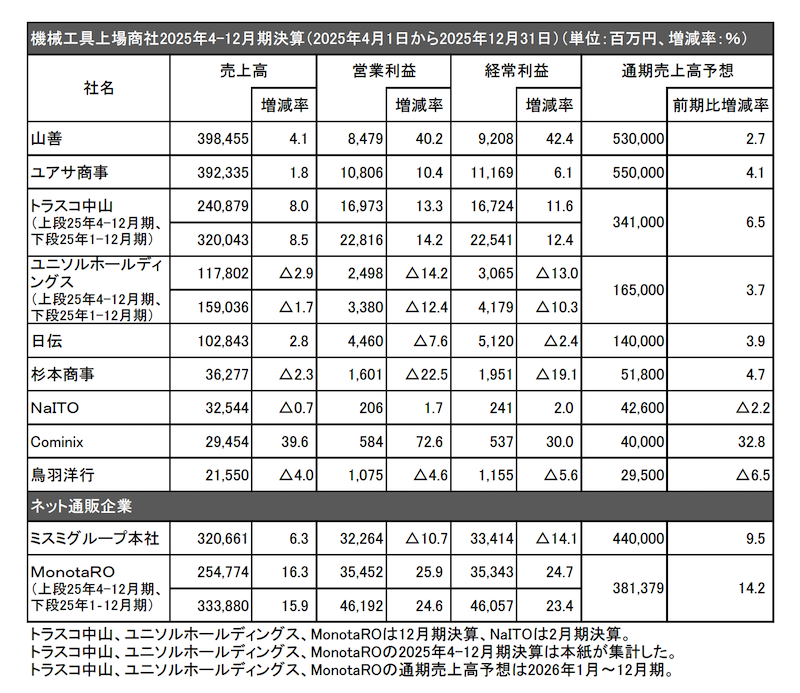

自動化・DX・海外需要を開拓/車の低調、他の販路で補う 機械工具上場商社の2025年4‐12月期決算が出揃った(トラスコ中山、ユニソルホールディングス※旧フルサト・マルカホールディングス、MonotaROは1‐12月期、 […]

前向きな思考、自由な発想 「営業所長はアイデアマンでないといけない。どうすれば営業所の営業力を高められるか。どのように新商品を的確にユーザーにPRし受注に結び付けるか。様々な角度からアイデアを出し成功へと導く。それが所長 […]