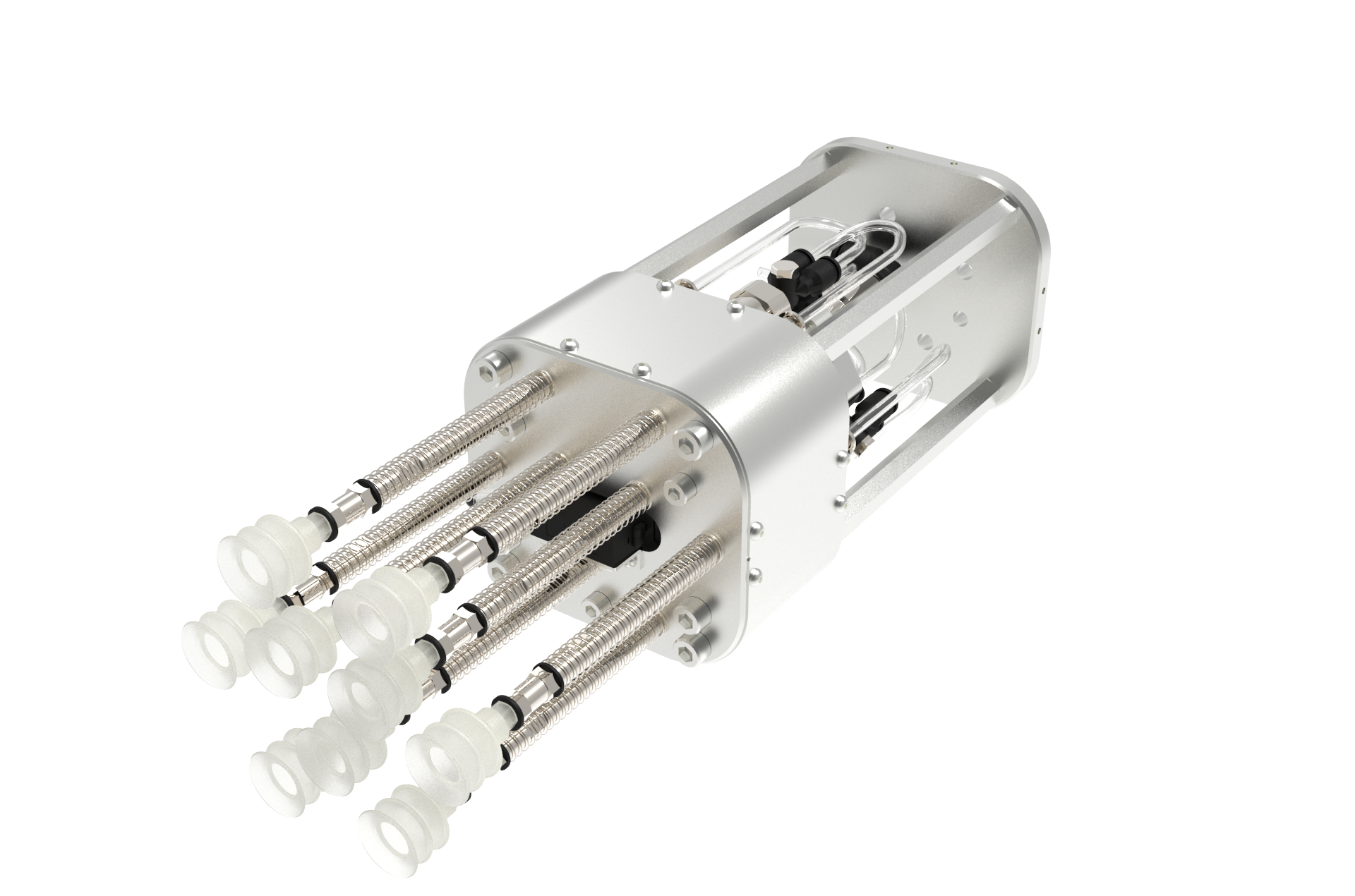

可搬質量最大7㎏で複雑形状のワークに対応 THKは、複雑形状のワークを安定して吸着できるロボットハンドの新機種を発表した。9本のシャフトと先端に配置した吸着パッドを組み合わせた構造により高い追従性を確保し、可搬質量は最大 […]

ブラザー工業「複合加工機にギア加工を追加」【特集:人手不足時代に対応する工程集約・工程短縮】

SPEEDIOシリーズ「M200/300Xd1」

ブラザー工業はSPEEDIOシリーズの複合加工機「M200/300Xd1」で、従来の旋削加工とマシニング加工に加え、新たにギア加工の専用機能(オプション)を開発した。スカイビング加工とホブ加工を1台に集約することで、加工領域の拡大と加工工程の集約を提案している。

「ギア加工はグローバルで需要が高まっており、加工を実現させるには工具軸とワーク軸の両方を同期させる技術が求められる」と要素加工技術チームの石川友哉チームマネジャーは語る。従来のギア加工は旋削加工、ホブ加工(専用機)、マシニング加工、研磨など複数工程とワーク脱着が必要で、1台の複合加工機に加工集約するには工具軸(主軸)とワーク軸(旋削軸)が同期して回転・制御できるかがポイント。「ワークや工具の歯数によって異なるものの、ワーク側が10回転する間に工具側が20回転するような専用機能(制御技術)を開発した」と話す。

開発した制御技術の1つがスカイビング加工で、ワークを傾け(20度程度)、ワークと工具を同期・回転させることで発生する『すべり(速度差)』を利用し、そぎ落とすように削る加工手法。

2つ目はホブカッターで歯車形状に加工するホブ加工。石川チームマネジャーは「工具軸とワーク軸の同期精度が非常に難しく、ギア加工の精度に直結するため苦労したが、タッピングセンターで培った工具回転とZ軸との同期精度の知見を活かして開発した」と自信を見せる。

現在はホブ加工でモジュール(歯の大きさを表す)2~2・5、スカイビング加工でモジュール1・5以下までを実現し、自動車部品やヒューマノイドロボットなどロボット部品、産業機械部品など試作メーカーを中心に多品種少量生産を求めるユーザーに訴求。今後は加工プログラムを簡単に算出できるサポートアプリなどの開発も見据える。

日本産機新聞2025年12月5日号

大阪国際工科専門職大学の地域共創デザイン実習に参画 ねじ商社のコノエ(大阪府東大阪市、06・6746・1903)は大阪国際工科専門職大学(大阪市北区)の地域共創デザイン実習(PBL授業)に参画・協力し、学生たちが考案した […]

前半はこちら 1月5日号の新春座談会・前半はメーカー5社に25年の景況感や変化するユーザーニーズについて聞いた。足元の国内製造業は低迷しているものの、造船、航空・宇宙、防衛、エネルギーなどの業種で回復の兆しがあり、そこへ […]