国内の製造業は変化の早さに柔軟に対応しつつ、熟練職人の高齢化や人手不足にも対応しなければならない時代に突入している。そこで注目を集めているのが変種変量生産(多品種小ロット生産)を実現する生産現場。常に変化する市場環境や素 […]

【特集:機械工具業界のDX】PART1 /世界が認めたDX工場 〜日立製作所大みか事業所〜

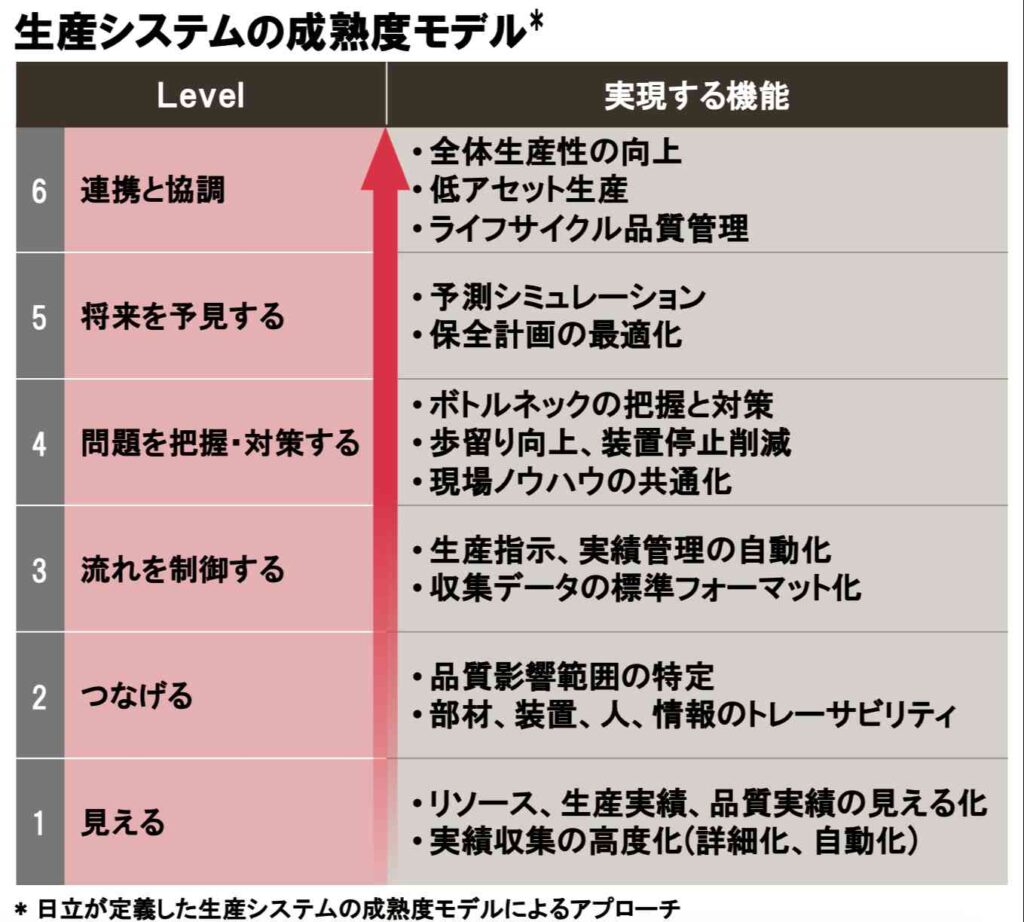

独自の成熟モデル構築

日立製作所の大みか事業所(茨城県日立市)は2020年に、世界経済フォーラム(WEF)から先進工場である「ライトハウス」の認定を受けた工場だ。50年以上の歴史があり、多くの人を抱える工場が認定されたのは、世界で100以上あるライトハウスの中でも非常に珍しいという。自社で定義した「成熟度モデル」をベースに、ITとOTを融合しながら、デジタルフォーメーション(DX)を進め、高効率生産のモデルを確立した取り組みを取材した。

IT、OT融合で高生産性

同事業所は社会インフラなどの制御システムの開発、設計、製造、保守を手掛ける。約4000人の従業員を抱え、1969年設立の歴史ある工場だ。生産するのは制御盤で、プリント板や塗装板金などの工程を経た部品を組立ラインで組み上げ、検査を経て出荷する。

今ならDXと言われる工場改革に取り組み始めたのは1998年。契機はコスト競争の激化だ。工程間に慢性的に仕掛が増え、生産性が低くなってきたからだという。

「10分の作業を8分にするような従来の原価低減では限界に来ていた」(制御プラットフォーム統括本部産業IoT&ロボティクス設計部の松原隆志主任技師)。そうした考えを改め「ネジ一本の締結に何秒かかるのかという、あるべき作業時間を把握するようにした」という。また、工程ごとで生産性が上がっても、仕掛が増えるなど全体の解決にはつながらないため「当時の工場長の判断で部門横断的に専従部隊を作り取り組みを始めた」。

まず取り組んだのが、RFIDを使った「動態把握」。仕掛が多い組み立てラインで、人とモノにRFIDタグをつけ、どこに何があり、何をしているのかを把握した。当初はデータ収集に苦労したそうだが、タグをかざさないと作業が開始できないようにするなど、作業者の負担にならない工夫を凝らした。

データ収集で見えてきたのは本当に作業している「真水の作業時間」(松原主任技師)。また、どの作業に何分掛かるのか把握できるようになった。これにより、時間が掛かる作業を分析して改善策を講じたり、平均作業時間を分析したりすることで、ずれない工程計画を組むことが可能になった。

合わせて、カメラで作業者の動作を記録し実績と比較。「作業をモデル化でき、属人的な要素を排除できた」。スキルが標準化できたため、繁閑に合わせた人の差配がしやすくなるなどの効果もあったという。

最近では、生産資源の情報を横断的に管理し、手配や納期などを最適化する「工場シミュレーター」を開発。計画や納期の精度の向上につなげている。こうした取り組みもあり、当初に比べ代表製品の5割以上のリードタイム短縮に成功した。

これらの一連の取り組みは独自の「成熟モデル」(表)に基づく。生産システムを「見える」、「つなげる」など6つに分類したもので、自らの立ち位置を明確にするとともに、段階的にDXを進める指針のような役割を果たしている。

現在は「レベル4〜5の間くらい」(松原主任技師)とするが、目指すのは様々な変化に対応する「現場のダイナミックケイパビリティ」の獲得だ。「DXの本質は問題の見える化。現場が作業しやすく無駄な作業をしないための問題は何か。それを見つけ改善していくことが獲得への近道だと思う」(松原主任技師)。なお、同社では同事業所の生産改革の実績を基にしたナレッジと開発したシステムを「Lumadaソリューション」のラインアップとして広く提供している。

日本産機新聞 2022年10月20日

半導体製造装置向けのニーズ高まる 半導体製造装置の部材としてセラミックスや石英ガラスなどの脆性材や、耐溶剤性の高い樹脂部品が増えている。脆性材は硬くて脆いため加工難度が高い、樹脂は加工しやすいが熱に弱く溶けやすいなど加工 […]

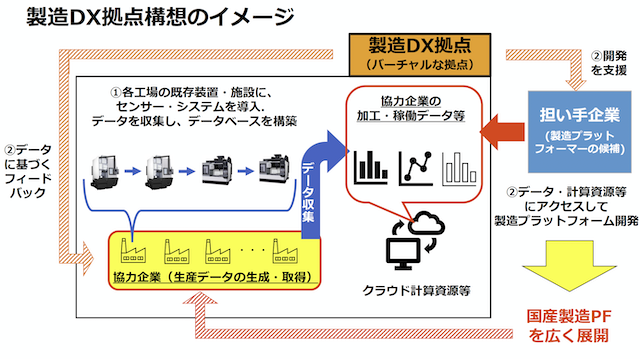

工場のデータとプラットフォーマーをつなぐ 経済産業省は2026年度内に「製造DX(デジタルトランスフォーメーション)拠点構想」を立ち上げる。クラウド上に仮想の拠点を設け、工場の稼働状況や測定結果などのデータを収集。そのデ […]