技術を結集 市場創出へ 人手不足により製造現場でロボットを活用することは当たり前になっているが、ロボット本体や周辺技術、システムの進化でロボットの活用域が広がっている。中でも注目されているのがロボットによる切削加工、いわ […]

トップインタビュー―果てぬ技術革新―

常石鉄工 財前 正幸社長

ベストセラー百田尚樹著「海賊とよばれた男」のようだと、取材の途中で水を向けると、常石鉄工の財前正幸社長は、とてもそんなレベルではない、と関を切ったように北九州の若松スティール工場(北九州市若松区)の取得、立ち上げ、電気炉を稼動させるまで2年余の時間を振り返った。苦労に苦労をした北九州に今も月の半分を投入する日々が続き、「海賊とよばれた男」のストーリーと重なった。「造船部品の生産現場の現状と今後」についてお聞きしたいと仕切り直しをしたら、一転、設備機械の改善、改良の話しに変わる。熟練工の技に頼っていた2000年前までの造船部品の加工を着任後、大半をNC機に置き換えた。大型部品を削る常石鉄工の部品加工の生産現場と若松スティール工場の取得についてお聞きした(11月5日、常石鉄工で)。

大型工作機械をNC機に改造、自動化し、生産量増やす

―先ず、常石鉄工の仕事内容について。

「常石造船の子会社ですから船のさまざまな部品を造っています。機関艤装と言ってメインエンジンからプロペラ舵までの部品を造り、据え付けもする会社です。製品は舵とか舵を支えるラダーホーン、スタンフレームという位置決め、重心を支える部品など船尾構造品の生産が主です。また、エンジンの回転をプロペラに伝える推進軸、中間軸という全長20mの大型部品を粗加工から仕上げ、摺り合わせまでやっています。主にセンターライン(船のど真ん中)を担当する会社です」。

―ど真ん中ですか。

「船の中に空洞があり、そこにメインエンジンを据え、補機を据える。それにシャフトを繋いで、プロペラを回し、舵を造る。舵を回す舵取り機がありますが、それを組み付けます。わが社の仕事です。また、そのシャフトは常石工場の機械加工工場で削っている。素材は、神戸製鋼から今のところは全部買っています。その機械加工をする。

―エンジンやプロペラも。

「それは専門メーカーから生産計画に基づいて購入しています。その他、船体ブロックや船には沢山のパイプを使っていますので、パイプ工場とか艤装品も造っています」。

―売上高は。

「主たるお客様は親会社の常石造船。売上の約90%を占め、一般のお客様は約10%。また、舶用が95%、製缶は他の業界の仕事を受けることはあります。年間売上高は、2009年が126億円、今は100億円ぐらい。親会社の建造受注とイコールする宿命を背負っている」。

―常石造船はいち早く海外での生産にも乗り出しています。貴社は。

「親会社がフィリピンと中国、今年はパラグアイ、17年にはインドネシアで建造隻数を増やそうとしていますから、海外隻数が多くなり、同じようにわが社も親会社の造船の中に子会社を作り、船尾構造品を造り、組立も行っています。現在、フィリピン、中国に20人、パラグアイに5人を出向させています」。

―生産量は。

「2008年、この工場は150隻分ぐらいの推進、中間軸を削っていた。これは日本の1/3以上の量で、大型船の加工数量では、推進、中間軸の日本で一番です。それまでは、NC機はほとんどありませんでした。私がした主な仕事と言えば、NC機械をたくさん入れたということです」。

テーパ穴加工は効率3倍に

―自動化にされた理由は。

「ここは全部職人さんでした。腕に頼ってハンドル握って削っていた。このため、重労働は機械に、人でなければできない仕事は人に任せる改善を始めました。そして、生産性を上げるために、自動化された機械で加工することを私の信念とし、すべての設備機械を改造する、専用機も作り、自動運転率を高めることにしました。2003年頃の常石造船は年間20隻ぐらいしか造っていませんでしたが、それが2倍、3倍になるという。古いやり方では不可能でした」。

―自動化の例では。

「専用機で最も効果が上がったのは、ラダーのテーパ穴加工。今までは、横中ぐり盤に長いバーを出して15分の1のテーパの治具を造り、その上に刃物台を付けてやっていた。そんなやり方をしていたら夜も明けない。そこで、テーパをつくるということは、普通、バイトだけをくるくる回せばいいが、ヘッドを造って送りながらバイトを下げて行ったら削れると工作機械メーカーに頼み、NC化に成功した。この機械は、同業のラダー加工屋さんやプロペラメーカーにも売れ皆さんに好評でした。斜めに精度よく削る機械の誕生です。その他、フラン穴専用機や常石鉄工スペシャルの軸加工専用機、プラノミラーの自動改造もしました。常石鉄工は中古の機械を改造し工作機械メーカー泣かせとよく言われました」。

―稼働率は上がった。

「NCに改造したことにより3倍は能率が上がった。最近、当社が開発した自動機械に舵溶接ロボットとぎょう鉄ロボットがあります。造船業界特有の厚板鋼板の曲げは溶接構造は、これまで“ぎょう鉄”と言って職人さんの勘と経験で行われていましたが、これを自動化しました。送りを掛けている時は人間のように休憩はしない、たばこも吸わない、コーヒーも飲まない。文句も言わない。休日出勤も夜中でも働く。工作機械は切粉を出して何ぼの世界ですから」。

北九州に電気炉を稼働 60トンのインゴットを製造

―切削工具メーカーへの注文は。

「軸加工の仕上げは、ヘールバイトと言って、幅の広いバイトを使っていました。これは粗度を上げるために仕方がないのですが、スプリング効いていて結構扱うのが難しい。また、自分で研磨する、段取りをするのも準備時間で、切粉が出ていない。そこで、私は時間がもったいないからスロアウェイチップに切り替えた。ノーズアレイ0.4R、0.6Rのチップを付けました。十分に理屈どおり出ている。軸加工は、昔はせいぜい常石造船を主に35隻から40隻分しかやっていなかったのですから、64隻はスピードが求められます。プラス、神戸製鋼から軸加工の仕事をもらっているので年間150隻分になります。おそらく、今ではシャフトの機械加工数量は、日本1を誇っています」。

―最後に若松スティール工場についてお聞きします。どんな状況ですか。

「昨年5月、倒産した工場を買うことになり、若松スティール工場として立ち上げました。ここでは、60tの鋼塊(インゴット)を造ることができ、今年4月8日、電気炉を稼動させました。苦労だったのは、買う時は人1人いない工場のみ、電気も新規に契約しなければならない、船級認定を取らなければならないなど東奔西走の毎日で苦労しました。現在、約1年半が経ち、90人の人が集まり、船に使うのにふさわしい品質を作り出す工場の認定を受け、スタートしたところです。この工場を常石鉄工の売上に連動させ素材から加工まで一貫生産体制を整えるのが私の仕事です」。(お忙しい最中、取材をお受けいただき有難うございました。「海賊とよばれた男」の財前社長版はさわりの部分のみにしました。ご了承ください。貴社のますますのご発展を祈念申し上げます)。

プロフィール

1999年10月 神戸製鋼所より常石鉄工へ出向

2004年10月 移籍。本社事業部機械部長

2007年1月 上級執行役員(本社事業部長)

2008年1月 常務執行役員

2011年1月 代表取締役社長、現在に至る

日本産機新聞 平成26年(2014年)12月15日号

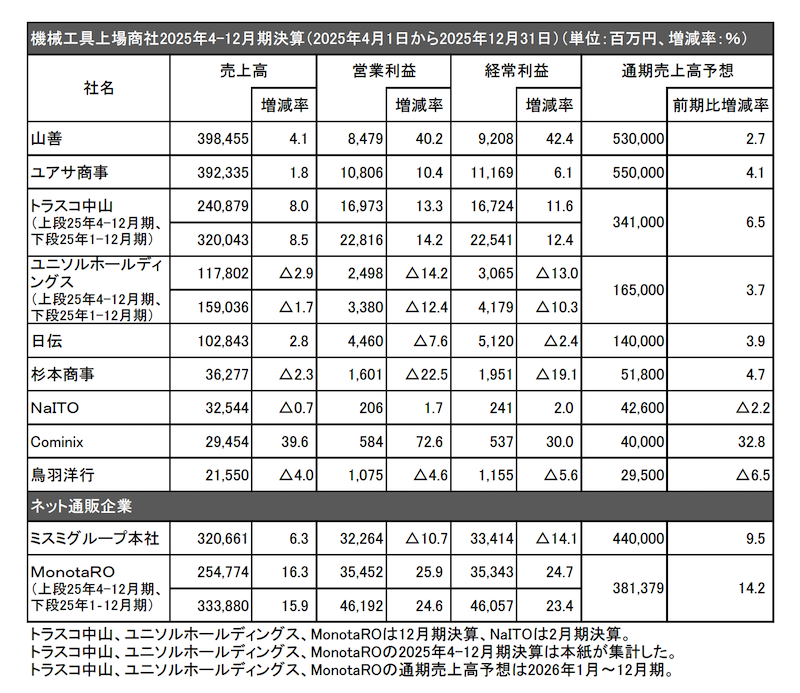

自動化・DX・海外需要を開拓/車の低調、他の販路で補う 機械工具上場商社の2025年4‐12月期決算が出揃った(トラスコ中山、ユニソルホールディングス※旧フルサト・マルカホールディングス、MonotaROは1‐12月期、 […]

前向きな思考、自由な発想 「営業所長はアイデアマンでないといけない。どうすれば営業所の営業力を高められるか。どのように新商品を的確にユーザーにPRし受注に結び付けるか。様々な角度からアイデアを出し成功へと導く。それが所長 […]