真のグローバル企業に/売上高1000億円目指す 今年3月、ソディックは、圷祐次副社長が代表取締役CEO社長執行役員に就く人事を発表した。欧米経験が長い圷社長は自身のミッションを「ソディックを真のグルーバル企業にすること」 […]

【Innovation!】高硬度材加工工具

焼入れ鋼を直彫り

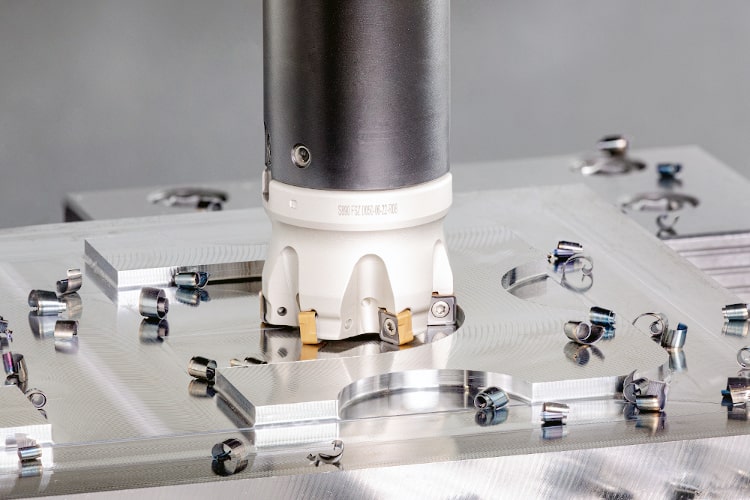

金型や自動車部品などで素材の高硬度化が進み、HRC50を超える焼き入れ鋼などを切削加工できる高硬度鋼加工用工具のニーズが高まっている。切削工具メーカー各社もこうした高硬度鋼加工の需要に対応するために、独自コーティングの開発や刃先形状の改良などの技術開発を進め、これまで以上に性能を高めたエンドミルやインサート材種などの新製品を開発している。今回のInnovation!では、今後も需要拡大が期待できる高硬度鋼加工用工具を紹介していく。

PART01:イスカルジャパン「8コーナー使いで高生産性」

PART02:イワタツール「金型へ深穴加工を実現」

PAET03:オーエスジー「60HRC超で長寿命・安定加工」

PART04:京セラ「長寿命・安定加工」

PART05:サンドビック「断続加工を広くカバー」

PART06:住友電気工業「高速・高能率加工、長寿命」

PART07:ダイジェット工業「高速加工、長寿命化」

PART08:タンガロイ「長寿命化と高い安定性」

PART09:テグテックジャパン「多刃仕様で高い生産性」

PART10:日進工具「142サイズに規格拡大」

PART11:日本特殊陶業「高硬度材連続加工を実現」

PART12:三菱マテリアル「連続~弱断続加工で長寿命化」

PART13:MOLDINO「独自被膜で寸法変位を抑制」

PART14:ユニオンツール「高硬度材、効率よく高精度に」

PART01

イスカルジャパン「8コーナー使いで高生産性」

フライスカッター「NEODO」

NEODO(ネオドゥー)」は、新開発8コーナー使い、90°肩削りと正面フライスに対応するカッター。独創的な両面8コーナー使いチップを採用し、トータル加工コストの低減を可能にした。

チップを強固に固定する高剛性ダブテイル構造を採用し、加工負荷によるチップの浮き上がり現象やガタツキを抑制。高精度な90°肩削り加工を実現する。断続加工や、HRC55以下の高硬度材の加工で高い生産性を可能とする。

内部クーラント対応のカッターは、刃先への適切なクーラントエアーの供給により、チップの長寿命化と良好な切くず処理を実現。切削抵抗を低減するポジ切刃と合わせて軽快な加工を可能とする。カッターは標準と多刃の2種類をレパートリー化し、チップはPVD、CVD材種をそろえた。

スペック

- 外径 :φ40~125㎜

- 刃数 :5~18

- 被削材硬度:55HRC以下

- 加工用途 :平面、肩削り加工

PART02

イワタツール「金型へ深穴加工を実現」

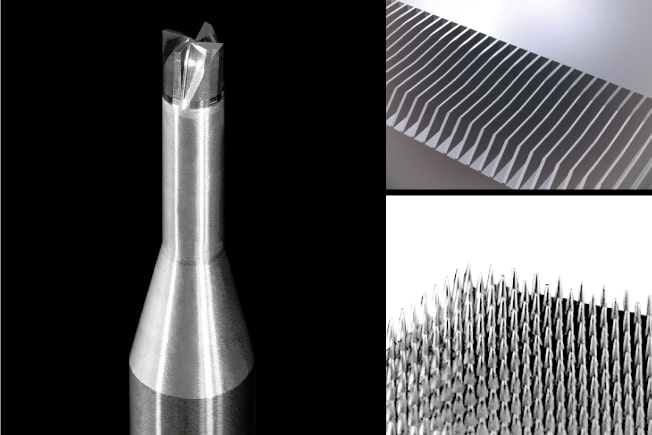

トグロンハードドリル(ロングドリル)

焼入れ後の金型の高精度穴加工などをテーマに開発。独自の刃先形状を持つドリルで、HRC40~72までの焼入れ鋼に30Dまでの貫通穴を実現。

特長は通常のドリルの形状と異なり、湾曲した独特の切れ刃を持つ3枚刃設計で、真円度・円筒度・面粗度・穴曲がり精度が非常に優れ、条件によりH7以上の精度も可能。切れ味も良く、長寿命だ。

これにより、金型への直彫り加工を行った後、放電加工機にワークを移すことなく、そのままドリルでエジェクターピンや冷却穴など深穴加工ができ、従来、熱処理後に細穴放電やワイヤーカットなど複数機械を使用した加工をマシニングセンタに集約し、ワンマシン・ワンプロセスで金型製作工程の削減ができる。

スペック

- 刃径 :0.8~6㎜

- 刃数 :3枚刃

- 被削材硬度:40~72HRC

- 加工穴深さ:5~30D

- 加工用途 :穴加工

PAET03

オーエスジー「60HRC超で長寿命・安定加工」

超硬エンドミル「AE-MSS-H」、「AE-MS-H」

Aブランドの高硬度鋼用超硬エンドミルに多刃スクエアタイプ(スタブ形「AE-MSS-H」、ショート形「AE-MS-H」)、ラジアスタイプ(ショート形「AE-MS-H」)を追加。さらにボールタイプも荒加工から中仕上げまでに対応可能な高能率型4刃「AE-BM-H」、高精度仕上げ用2刃「AE-BD-H」、高精度仕上げ用2刃ロングネックタイプ「AE-LNBD-H」の3種を用意しており、あらゆる加工に対応する。

高硬度鋼加工に最適化された超耐熱性・高じん性の「DUROREYコーティング」を採用。60HRCを超える高硬度材において優れた耐チッピング性を発揮、工具の長寿命化を実現。さらに最適化された刃先仕様により、高硬度鋼の安定加工と高精度な直彫り加工が可能。

スペック

- 刃径 :3~12㎜

- 刃数 :4枚刃(φ6未満)、6枚刃(φ6以上)

- 刃先形状:スクエア、ラジアス

- 加工用途:側面、平面、曲面、彫込みなどあらゆる加工に対応

PART04

京セラ「長寿命・安定加工」

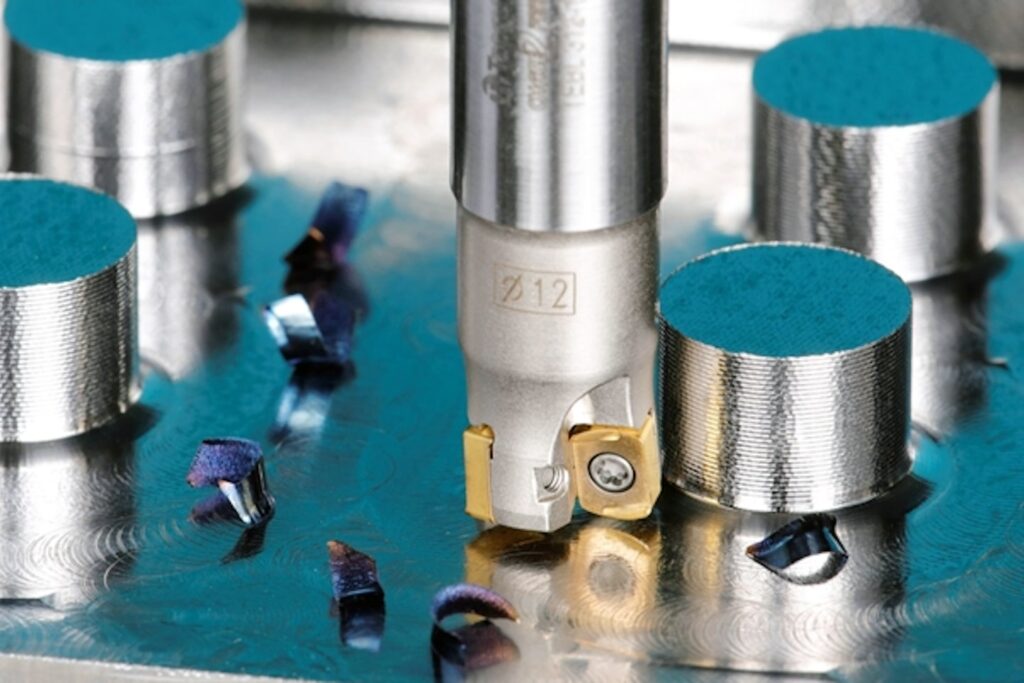

高硬度材加工用材種「PR015S」

高能率・高送りカッタ「MFH Mini/Harrier」において、高硬度材加工のさらなる長寿命と安定加工を実現するため、耐熱性に優れた独自のPVDコーティング「MEGACOA THARD」を採用した新チップ材種「PR015S」と刃先強化タイプの「GHブレーカ」を開発し、レパートリーを拡大。

新材種のPR015Sは熱的特性に優れた母材と独自のPVDコーティングMEGACOAT HARDにより、長寿命化と安定加工を実現した。さらに、新しく拡充した刃先強化タイプの「GHブレーカ」で、耐欠損性の大幅な向上が期待でき、「MFH Mini/Harrier」はPR015SとGHブレーカの組み合わせで、加工困難な高硬度材においても、長寿命かつ高能率な加工を可能にしている。

スペック

- 外径 :φ16~160㎜

- 刃数 :2~8枚刃

- 被削材硬度:~60HRC

- 刃先形状 :エンドミル、フェースミル、モジュラー

- 加工用途 :平面、肩、溝、ランピング、ヘリカル、ポケット、等高線

PART05

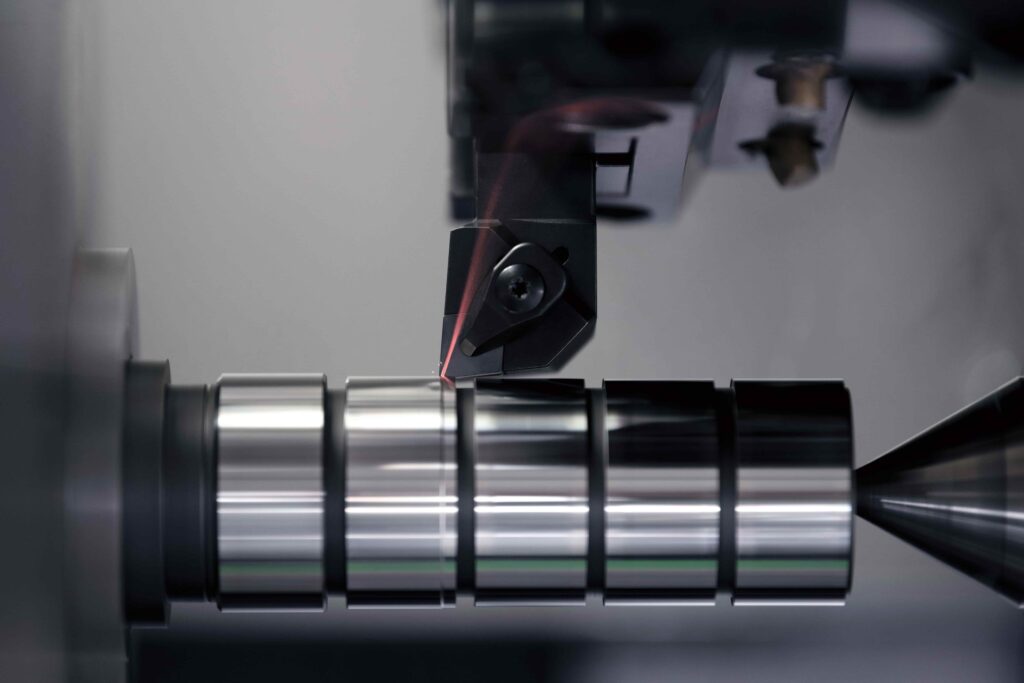

サンドビック「断続加工を広くカバー」

高硬度鋼加工用材種「CB7125」

連続から中断続加工まで連続部に面取りのある加工など中程度の断続加工を中心に、断続加工を広くカバーする最新PVDコーティングを採用した高硬度鋼加工用材種。ばらつきのない工具寿命と、高効率で安定した加工による良好な加工面品質を実現し、ギア、スプラインシャフト、面取りオイルホール/ポケット付きシャフトの外径旋削加工、硬化層の除去(HGR切りくず処理ブレーカ)などの用途に威力を発揮。

また、独自技術の「ワイパーチップ」、「Xcel(エクセル)チップ」のラインアップほか、「CoroTurnTRチップ」でも採用したびびりや加工中の振動、刃先の動きを抑制する「iLock」など独自のクランプ技術を活用し、チップを強固に保持することで高硬度鋼旋削加工の生産性を飛躍的に向上。

スペック

- インサート形状:ひし形、正方形、三角形、六角形

- 使用コーナ :2、3、4、6

- 被削材硬度 :55~65HRC

- 加工の適用範囲:連続~中断続加工

PART06

住友電気工業「高速・高能率加工、長寿命」

「コーテッドスミボロンBNC2115/BNC2125」

高精度加工用材種の「コーテッドスミボロンBNC2115」は、独自のPVD多層成膜技術を応用して、高硬度なTiAlSiN系超多層膜と耐熱性に優れるTiCN膜の複合により、前切れ刃境界部の摩耗を抑制し、仕上げ面粗度を改善する。

耐摩耗性と耐欠損性のバランスに優れる新開発のCBN焼結体を適用し、焼入鋼の高速、高精度加工に適している。

高能率加工用材種の「コーテッドスミボロンBNC2125」は、高純度結合材を適用した新開発の強靭CBN焼結体を用いることで、高能率加工で問題となる突発的な欠損を抑制する。

加えて、高硬度で高強度なTiAlBN系多層膜を搭載し、高速加工での耐摩耗性と安定性も向上した。

スペック

- インサート形状:ひし形、三角形、六角形

- 使用コーナ :2、3、4、6

- 被削材硬度 :45~65HRC

- 加工の適用範囲:「BNC2115」・連続、弱断続、「BNC2125」・連続、弱断続、中断続

PART07

ダイジェット工業「高速加工、長寿命化」

高硬度材加工用ソリッドエンドミル「ワンカット70DHコート」

70HRC高硬度材を加工できるソリッドスクエアエンドミル「ワンカット70」。それに新コーティング被膜「DH1」を採用して、焼入れ鋼など高硬度材の高速加工、長寿命化を実現し、加工能率と加工寿命を向上させたのが「ワンカット70DHコート」だ。

心厚剛性のある本体設計により工具の振れを最小限に抑え、高硬度材の高速・高能率加工を実現。独自の切れ刃形状で切削抵抗を低減、シャンク径をh5公差とすることで工具の振れ精度を抑え、中仕上げ~仕上げまでの高精度加工ができる。

高硬度材の長時間・高精度加工を実現するコーティング材種「DH102」を採用。新コーティング被膜の「DH1」はナノ多層膜で構成され、耐高温酸化性・耐衝撃性・被膜靭性・密着性に優れ、長寿命化を実現する。

スペック

- 刃径 :1~20㎜

- 刃数 :4枚刃、6枚刃

- 被削材硬度:38~70HRC

- 刃先形状 :スクエア、ラジアス

- 加工用途 :肩削り、コーナーR

PART08

タンガロイ「長寿命化と高い安定性」

CBNインサート「Wavy Joint CBN」

「Wavy Joint CBN」シリーズは、信頼性と長寿命を実現したCBNインサート。高硬度材の加工では、発熱が原因でCBN層が剥離する可能性が高まる。これを防ぐには、CBN層の体積を大きくして放熱性を上げたり、ろう付け面積を増やしたりして強度を高める必要がある。

「Wavy JointCBN」はCBN焼結体の体積を200%、ろう付け面積を約160%増加。刃先付近の放熱性が高まり、ろう付け強度も向上したことで、高い信頼性と長寿命化を実現した。

材種には、断続加工が可能な「BXA20」、高速連続加工で長寿命を実現した「BXA10」を設定。また、4種類の異なる刃先処理仕様で、幅広い加工形態での高能率加工、長寿命化を可能にした。

スペック

- インサート形状:ひし形、六角形、正三角形、正方形

- 使用コーナ :4、6

- 被削材硬度 :~60HRC

- 加工の適用範囲:連続~強断続切削

PART09

テグテックジャパン「多刃仕様で高い生産性」

チェイス4フィード

「チェイス4フィード (CHASE4FEED)」は、4コーナー使いの高送り用ミーリング工具。小型のチップを採用したことで、同径のカッターより多くのチップを取付けできる。

多刃構造を採用したことで、高い生産性を実現。従来の粗加工用ソリッドエンドミルに置き換えて使用することができる。

ハイポジすくい角を採用した強化チップは、安定した高送り加工を可能とし、スムースな切れ味で良好な切くず排出を実現する。

従来の06/09㎜タイプに小径用04㎜タイプと大径用11㎜タイプを追加。シリーズ全体のカッター径はφ8~200㎜まで対応可能となった。

またカッターは、フェースミル、エンドミル、モジュラータイプをレパートリー化し。幅広い加工に対応する。

スペック

- 外径 :φ8~200㎜

- 刃数 :1~12

- 被削材硬度:約60HRC

- 加工用途 :平面、ならい、高送り、肩削り、溝加工など

PART10

日進工具「142サイズに規格拡大」

CBNスーパーハイプレシジョンラジアスエンドミル

「CBNスーパーハイプレシジョンラジアスエンドミルSHPR400」は高硬度で耐熱性の高い、cBN焼結体を母材に採用することで、高硬度材でも長寿命、高精度な加工を実現した。近年、金型加工で増加している70HRCを超える高硬度鋼の直彫加工を可能にした。

切削抵抗を軽減する刃形状を採用したことで、仕上げ精度の向上に成功。また、シャンク径の公差は-1~3μmと2μm範囲に抑え超高精度仕様の焼きばめチャックにも対応する。6月には全142サイズまで規格を拡大した。

また同製品以外にも、スクエア、ボールなどのCBNエンドミルをシリーズ化している。様々なサイズ、形状に対応できるように、全14型番541サイズをラインアップしている。

スペック

- 刃径 :φ0.1×R0.01~φ3×R0.2

- 刃数 :4枚刃

- 被削材硬度:40~70HRC

- 刃先形状 :ラジアス

- 加工用途 :平面、溝

PART11

日本特殊陶業「高硬度材連続加工を実現」

NTK CeramiX「HX5」

CBN工具の高性能と安定性をオマージュして開発された新材質「NTK CeramiX」。セラミックの性能を極限にまで高め、CBNに匹敵する性能を発揮する。

主な特長は、①セラミックの可能性を徹底的に追求し、CBNと同等の性能を実現した新世代のセラミック材質「NTK CeramiX」。②新開発のコーティングと緻密で均一化された素材材質により、高い耐摩耗性能を誇る。③HRC55~65の高硬度材連続加工において、CBNと同等の性能を発揮し、刃具のコストダウンに大きく貢献。

これにより、産業用ロボット部品、ギア部品、ホルダ部品、工具部品などの加工で、従来のCBN工具から置き換えができ、長寿命かつ安定した加工を実現し、工具費の大幅な削減が期待できる。

スペック

- インサート形状:ネガティブ型(12アイテム)

- 使用コーナー :4、6

- 被削材硬度 :55~65HRC

- 加工の適用範囲:連続加工

PART12

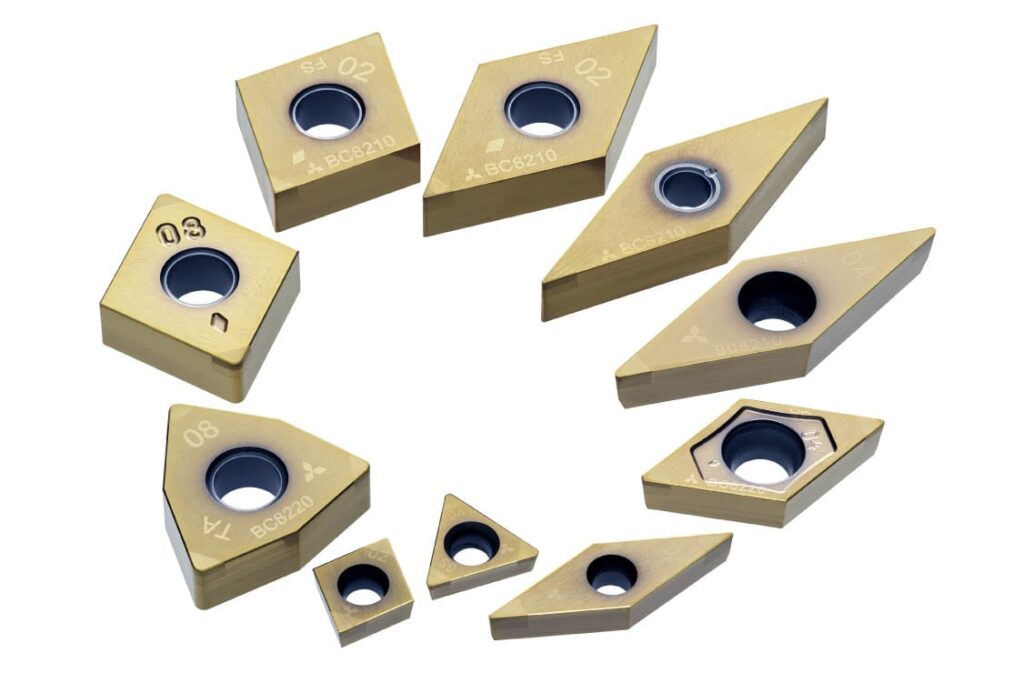

三菱マテリアル「連続~弱断続加工で長寿命化」

高硬度鋼旋削加工用コーテッドCBN材種「BC8210」

高硬度鋼旋削加工用コーテッドCBN材種「BC8210」は、クレータ摩耗が進行しやすい高速連続加工や、断続要素をわずかに含みクレータ摩耗と衝撃による欠損が生じやすい加工において、耐摩耗性、耐欠損性を改善し、長寿命化を実現する。

衝撃を和らげる新開発のAlCrSiN系コーティングを採用。耐摩耗性に優れるTiAlSiN系コーティングとの組み合わせによって、連続から弱断続切削で安定した耐摩耗性を発揮する。

CBN基材には、「超微粒バインダー」と微粒cBNを分散することで、クラックの進展を抑制し、切削時の突発欠損を防ぐ。また、耐熱バインダーの採用によって、クレータ摩耗の進行を軽減し、チッピングや欠損を抑制する。

スペック

- インサート形状:ひし型、三角形、六角形

- 使用コーナ :1、2、3、6

- 被削材硬度 :45~65HRC

- 加工の適用範囲:連続~弱断続

PART13

MOLDINO「独自被膜で寸法変位を抑制」

エポックディープラジアスエボリューションハード-TH3

「EPDREH-TH3」は、高硬度鋼を長寿命で精度良く加工できる小径エンドミルシリーズ。高硬度鋼切削で優れた耐摩耗性を発揮する独自の「TH3コーティング」を採用し、加工終了までのワーク寸法変位を抑制する。

また、一般的なラジアスエンドミルが外径基準なのに対し、「EPDREH-TH3」は工具中心基準のため、高いコーナR精度を保証している。さらに、従来工具に比べてたわみ量が少ない首形状で、高精度加工を追求した工具設計を採用している。

4㎜シャンク品(工具径1~3mm)はh4公差。高精度焼き嵌めホルダに対応する。2枚刃タイプに加え、4枚刃タイプも揃えた。高硬度・精密金型全般の直彫り及び立壁・底面仕上げ加工などに適している。

スペック

- 刃径 :0.2~1.0㎜(EPDREH2-TH3)、1.0~6.0㎜(EPDREH4-TH3)

- 刃数 :2枚刃(EPDREH2-TH3)、4枚刃(EPDREH4-TH3)

- 被削材硬度:45~72HRC

- 刃先形状 :ラジアス

- 加工用途 :溝・側面・平面・曲面・R溝・彫込み

PART14

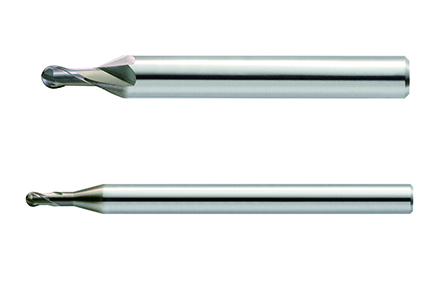

ユニオンツール「高硬度材、効率よく高精度に」

HMGコートボールシリーズ

「HMGコートボールシリーズ」は、60HRC超の高硬度材を高能率、高精度に加工するために開発された。ボール部のすくい角を従来品よりネガティブにした刃形状を採用することで、耐チッピング性を大幅に高めた。

耐摩耗性を極限まで高めたコーティング「HMGCOAT」を新開発し、超硬母材も従来に比べ、耐摩耗性を高いものに変更。これらの組み合わせにより、70HRCまでの高硬度材でも安定した切削加工を可能にした。

外径公差、R精度、シャンク径公差を高精度仕様としたことで、高精度な仕上げ加工にも対応。シリーズはボールエンドミルの「HGB」と、ロングネックボールエンドミル「HGLB」をラインアップした。同社では「今後も高硬度向けシリーズを増やしたい」としている。

スペック

- 刃径 :R0.05~R3.0

- 刃数 :2枚刃

- 被削材硬度:40~70HRC

- 刃先形状 :ボール

- 加工用途 :側面、曲面、平面

記者の目

切削加工は研削加工や放電加工などといった工法に比べて、加工スピードが速く、生産性の高い加工方法とされている。一方で、硬度の高い被削材の加工には不向きのため、焼き入れ鋼などの高硬度鋼を加工する場合は、焼き入れ前に切削加工し、焼き入れ後に研削や放電で仕上げるという方法などが取られていた。

それが近年では、切削工具やマシニングセンタなど切削加工機の進化によって、硬度の高い被削材でも切削工具で加工できるようになってきた。焼き入れ後の鋼材でも直接切削工具でできるため、市場では「直彫り」と呼ばれ、注目を集めている。特に金型や自動車部品など耐久性が求められる材料の高硬度化が進み、こうした分野では活用が進んでいる。

切削工具メーカー各社は、独自のコーティングを開発したり、刃先形状の最適化を図ったりと多くの努力を重ねて、こうした高硬度鋼の切削加工を可能にしている。最近では70HRCといった高硬度鋼を安定した精度と品質で加工できるエンドミルやインサート材種なども登場している。

今後、デジタル化の進展や技術革新によって、顧客ニーズの変化スピードが加速度的に増し、製品ライフサイクルも短縮化が進むことが予測される。これらのメーカーやサプライヤには、これまで以上に短いスパンで製品や部品を製造することが求められるようになるはずだ。

素材の高硬度化が進み、要求される納期が短くなれば、これまで以上に生産性の高い高硬度鋼加工用工具への期待は高まる。切削加工でできる領域が今後どこまで広がるのか。工具メーカーの開発動向に注目したい。

日本産機新聞 2021年7月20日

回転スピード3段階/車のタイヤ、効率良く取付け ベッセル(大阪市東成区、06・6976・7771)は、回転モードを切り替えることで自動車のタイヤを効率良く取付けられる充電インパクトレンチを発売した。自動車組立・整備工具の […]

レヂボン水魚会 支部総会を開催 日本レヂボン(大阪市西区、06・6538・0136)は6月10日、宝塚ホテル(兵庫県宝塚市)で関西支部と中・四国支部合同のレヂボン水魚会支部総会を開いた。グループ企業との連携による海外市場 […]